Schon seit mehr als einem halben Jahrhundert ist die Kanban Methode ein praktischer Ansatz zur Vermeidung von Fehlteilen in der Logistik.

Doch was die Verwendung von C-Teilen und weiteren Verbrauchsgütern angeht, wird der Aufwand immer noch unterschätzt. In der Praxis wird es oft nicht als notwendig angesehen, den C-Teilen eine entsprechende Aufmerksamkeit zu widmen. Der Fokus liegt da meist auf den werthaltigen Komponenten, während allgegenwertige Verbrauchsgüter, wie beispielsweise Schüttgut oder auch kleine Schrauben, leicht übersehen werden. Dies hat schnell mal zur Folge, dass die Fertigung trotz ausgefeiltem Wirtschaftssystem schnell und unerwartet ins Stocken geraten kann.

Doch was die Verwendung von C-Teilen und weiteren Verbrauchsgütern angeht, wird der Aufwand immer noch unterschätzt. In der Praxis wird es oft nicht als notwendig angesehen, den C-Teilen eine entsprechende Aufmerksamkeit zu widmen. Der Fokus liegt da meist auf den werthaltigen Komponenten, während allgegenwertige Verbrauchsgüter, wie beispielsweise Schüttgut oder auch kleine Schrauben, leicht übersehen werden. Dies hat schnell mal zur Folge, dass die Fertigung trotz ausgefeiltem Wirtschaftssystem schnell und unerwartet ins Stocken geraten kann.

Das sind kostenintensive Fehler, die man einfach hätte vermeiden können. Dabei bietet die Kanban Methode auch für das C-Teile Management einen logistischen Lösungsansatz an. Und das ohne großen Aufwand.

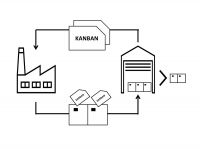

Der Kanbankreislauf für das C-Teile Management

Durch den Lösungsansatz der Kanban Methode lässt sich die Materialbeschaffung nach dem Pull-Prinzip managen. Mit Hilfe des Kanbankreislaufs wird bei den C-Teilen der Wiederbeschaffungsprozess eigenständig gesteuert: Wird eine Kanbaneinheit aufgebraucht, erfolgt ein Trigger, der die Wiederbeschaffung der jeweiligen Artikel anordnet.

Mit dem Kanbankreislauf ergeben sich viele Vorteile:

* Eine hohe Materialverfügbarkeit durch einen geregelten Wiederbeschaffungsprozess

* Der organisatorische Aufwand in der Logistik wird signifikant gesenkt

* Vermeidung von Überproduktionen durch eindeutige Kanbanmengen

* Eine bessere Einbindung der beteiligten Mitarbeiter durch einfachere Regelkreisläufe

Was für die wertvollen Materialien funktioniert, funktioniert häufig auch für Verbrauchsgüter.

So lässt sich die Beschaffung kanbanfähiger Materialien einfacher managen

Doch auch die Kanban Methode ist keine Universallösung für jede Situation in der Logistik. Je nach Material müssen unter Umständen andere Faktoren beachtet werden. Für eine erfolgreiche Einführung des Kanbansystems müssen daher mehrere Punkte im Voraus geklärt werden. Dazu gehören folgende drei Fragestellungen:

1.) Welche Produkte sind geeignet für die Kanban Methode?

2.) Welche Menge umfasst der jeweilige Artikel im Kanbankreislauf und wie wird er verbraucht?

3.) In welcher Form soll der Kanbankreislauf eingesetzt werden?

Für diese Fragen werden folgende Anhaltspunkte berücksichtigt:

1.) Kanbanfähige Produkte sind oft C-Teile mit niedrigem Wert und einem regelmäßigen Verbrauch.

2.) Die Umfänge der einzelnen Einheiten lassen sich durch den regelmäßigen Verbrauch, die Verpackungseinheiten und die Wiederbeschaffungszeit feststellen.

3.) Je nach Umstand eignen sich als Möglichkeiten Kanbankartensysteme, Behälterkanbans oder auch ein digitales Kanbansystem.

Nach der Auslegung der Kanbanparameter kann der Kanbankreislauf Schritt für Schritt aufgebaut werden. Von der Erfassung der Kanbankarten, über die Positionierung von Sammelstellen bis hin zum gemeinsamen Kanban Board. Über die letzten Jahrzehnte hinweg haben sich viele praktische Hilfsmittel etabliert, die eine selbstständige und individuell Umsetzung im Unternehmen ermöglichen.

Ist eine Kanban Methode immer sinnvoll?

Bevor man sich also an die fröhliche Umsetzung macht, sollte man bedenken, wo die Umsetzung eines Kanbankreislaufs wirklich Sinn macht. Aus unseren Erfahrungen hat sich ergeben, dass ein Zusammenspiel eines bedarfsgesteuerten Materialbeschaffungssystems für werthaltige Teile und für C-Artikel sehr wohl erfolgversprechend sein kann.

Verantwortlicher für diese Pressemitteilung:

Simplefactory

Herr Alexander Schlegel

Ruppmannstrasse 43

70565 Stuttgart

Deutschland

fon ..: 07117802004

web ..: https://simplefactory.de

email : info@simplefactory.de

„Trotz der langen Historie der Verbesserungsprozesse, wie Lean, TPM, KVP, 5S & weiteren Ansätze, entwickelt oft jedes Unternehmen die Produkte zur Lösungsumsetzung selbst oder hat einen hohen Suchaufwand bei der Beschaffung! Doch warum das Rad immer wieder neu erfinden?“

Bei Simplefactory tragen wir praktische Ideen, Beispiele und Anregungen zu den Methoden des Verbesserungsprozesses wie Lean, TPM & KVP zusammen, damit das Rad nicht immer neu erfunden werden muss. Dieses Praxiswissen bauen wir durch intensiven Austausch mit Lean-Praktikern stetig aus.

Als Netzwerk der guten Ideen helfen wir von Simplefactory Lean, TPM, KVP und 5S- Verantwortlichen durch die praxiserprobten Tipps, Ideen und Produkte bei einer erfolgreichen Umsetzung.

Pressekontakt:

Simplefactory

Herr Alexander Schlegel

Ruppmannstrasse 43

70565 Stuttgart

fon ..: 07117802004

email : info@simplefactory.de